Alla gör fel. Det är också alltid mycket lättare att hitta fel på vad någon annan gjort. Speciellt om man kommer sist i kedjan när en skada eller haveriet redan är ett faktum. Men det är också viktigt att fel upptäcks och förhindra att de upprepas igen på nya anläggningar. Därför har jag valt att slå larm med nedanstående text och bilder.

Jag har på senare tid, 5 -6 år, konstaterat allvarliga brister på både kranbanor och gripskopekranar på ett flertal anläggningar för bränslehantering på värmekraftvärmeverk och i processindustrier. Samma feltyper och resonemang gäller naturligtvis även för andra typer av hårddriftanläggningar.

1) Anläggningar för denna typ av hantering är normalt i drift dygnet runt, hela året och stoppas normalt endast när pannan måste servas.

2) Bränslet lyfts av kran, som trafikerar kranbanan, ofta mer än en gång innan i inmatning panna.

3) Lastspektrumfaktorn är hög. Gripskopan hänger nästan alltid i kroken och väger c:a 40% -45% av kranens maxlast. Nyttolast plus gripskopa ger nära maxlast i varje lastcykel.

4) Lyft- och åkhastigheter är höga och ger stora accelerationskrafter.

5) Lastpendling förekommer.

6) Många av bristerna som uppdagas efter några års drift beror på fel, som uppstår redan i samband med upphandlingen genom att klassningen väljs för låg. Varje stegs sänkning av klassningsfaktorn S sänker inköpspriset något men halverar den dimensionerande livslängden! Rekommendationen är minst 25 års säker livslängd för banan.

7) Boverket är den myndighet som utfärdar föreskrifter och regelverk för kranbanor. Dessa regelverk hänvisar till Eurokoder – Standarder, som om de följs skall uppfylla kraven på dimensionering – konstruktion, material, utförande och kontroll.

Men på grund av några, enligt min bedömning vagt formulerade eller för lågt ställda krav i Eurokoder – Standarder, kan delar av kranbanan bli underdimensionerade.

UPPHANDLING AV KRANBANOR

Vid upphandlingen måste kranbanor beställas i rätt driftklass. Den baseras på krandata, myndighetskrav och Eurokoder – Standarder. Driftklass för hårddrift från S5 till S9 bestäms av lastkollektivklass Q och totala antal lastcykler U. Dessa faktorer bestämmer den säkra dimensionerande och konstruktiva livslängden. Gripskopekranar har en hög lastkollektivklass Q, eftersom de förutom nyttolast nästan alltid har gripskopan hängande i kranen.

Det ställer mycket stora krav på att köparen eller dennes projektledare har kompetens att kontrollera leverantörens offert så att alla erforderliga parametrar stämmer! Varje steg som driftklassen S sänks halverar antalet dimensinerande lastcykler (livslängd).

Boverket

är den myndighet som utfärdar FÖRESKRIFTER FÖR KRANBANOR och ger ut EUROKODHANDBOKEN.

Jag tolkar Boverkets Föreskrifter, som att det finns krav på CE-märkning av kranbanor, när de är en bärande del av byggnaden. För fristående kranbanor är situationen något oklar för mig. CE-märkningen gäller från driftsättning av nybyggd bana och tio år framåt. Den gäller om personskada uppstått och det kan bevisas att orsaken beror på leverantörsfel, som inte fyller myndigheternas krav.

För brister som inte leder till personskador ”utan bara driftavbrott” gäller garantitiden. CE-märkningen ersätter inte behovet av konstruktions- och tillverkningskontroll.

I EUROKODHANDBOKENS inledning anges ”Eurokoder är en gemensam beteckning för standarder som behandlar verifiering av bärförmåga, stadga och beständighet hos byggnadsverk.

Eurokod Kapitel 10 handlar om Laster av kranar och maskiner.

Eurokodsystemet används tillsammans med Föreskrifter i serien EKS för verifiering av byggnader och vissa andra byggnadsverk inom Boverkets verksamhetsområde.”

Beräknings-, konstruktionsgranskning och tillverkningskontroll.

Mitt förslag är att beräkningar, ritningar, tillverkningen, montageinstruktion, svetskontroll-, mätprotokoll granskas på en liknande tidigare levererad konstruktion från tänkt leverantör innan upphandling fullföljs. Om denna granskning visar att leverantören kan uppfylla ställda krav kan upphandling en fullföljas. Eventuellt upptäckta brister och avvikelser kan då korrigeras, alternativt leda fram till en annan leverantör.

I upphandlingen bör, förutom vad som krävs av myndigheter, all för banan viktig dokumentation ingå. Om fel uppstår efter drifttagande, är det ofta svårt att få ta del av erforderliga underlag för att kunna åtgärda på ett optimalt sätt.

Köparen bestämmer själv om denna typ av kontroller och köp av dokumentation skall göras.

Standarder är ”State Of Art” (känd teknik) och fyller kraven för CE-märkning. Vaga och till och med felaktiga formuleringar i gällande standarder och handböcker kan resultera i skador på kranbanor.

Bifogade bilder nedan med kommentarer, ger några exempel på förekommande fel, som kan bli svåra att åtgärda på ett optimalt sätt. Observera att exemplen, förutom de på räls och halssvets, är från banor och har uppstått efter kortare drifttid än 10 år.

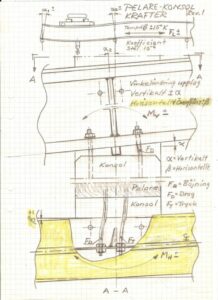

Bild 1

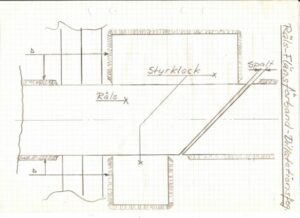

Banbalkens infästning i betongkonsol vertikalt och i pelaren horisontellt

utförs ofta med gängstänger och med mer eller mindre styv infästning. Skissen (bild 1) försöker visa var problemen finns och vad som händer. Här har aktuella kranbanor utsätts för ett stort antal lastcykler och stora krafter. Stumt monterade gängstänger ger i konsolen på grund av vinkeländringen α mycket stora växlande krafter i gängstänger och konsol. Ibland kombineras gängstängerna under muttern med någon form av fjäderbrickor för att få en elastisk infästning av banbalken. De fungerar tyvärr inte på avsett sätt. När gängstängerna brister blir det stora problem att reparera eller omkonstruera infästningen.

Samma problem gäller för horisontalförband.

1) Det utsätts för tryckkrafter som ger knäckning och kräver styvt tvärsnitt och dragkrafter.

2) Vinkeländringar α och β som kräver vekt tvärsnitt på grund sidoförskjutning av infästningarna om det är stumt infäst.

3) Horisontella krafter från buffertanslag och temperaturskillnader om de är stumt infästa.

4) En mycket låg Förbandsklass (kälfaktor) om gängstång används.

5) Kraftpar med+- på grund av vinkeln β om horisontalförbandet består av dubbla gängstänger.

Bild 2. Kranbana över betongkonsol.

Skruvar eller gängstänger mellan betongkonsol och balkunderfläns är stumt monterade, se bild 2. Konstruktionsfel: Det ger inspänningsmoment som skruvar eller gängstänger och konsoler absolut inte är dimensionerade för.

Konsekvens: 1) Brustna skruvar mellan balk och konsol. Ingjutna gängstänger är dessutom svåra att reparera eller byta.

Bild 3.

Kranbana med stumt monterad balklammerinfästning på konsol, se bild 3. Alla skruvar på infästningen mellan balkfläns och konsol var brustna. Konstruktionsfel: När balken böjer ner på grund av traversen i fältet fås ett stort inspänningsmoment över konsolen. Infästningen skulle utformats ledad. Skruvförband, klammer och konsol är inte dimensionerade för inspänning!

Bild 4.

Ingjutningsplatta i betongkonsol med svetsad påläggsplåt, se bild 4. Banbalken är stumt monterad mot konsolen. Kälsvetsen har spruckit. Konstruktionsfel! Se orsak föregående bild 3.

Bild 5.

Horisontalförbandet består av plåtfäste mot pelare med gängstången svetsad med kälsvets mot fästplåt, se bild 5. Konstruktionsfel: Den vänstra gängstången har brustit i vid kälsvets enligt bild.

1) Av redovisat underlag framgår inte om gängstångens material fyller gällande svetskrav.

2) Gängstången är inte förspänd. Det ger full växlande last och låg förbandsklass (kälfaktor).

3) Gängstången utsätts för växlande tryck knäckning – drag, böjmoment, skjuvkrafter.

4) Tillverkningsfel: Svetsningen är undermålig direkt mot gängan som har för stort räffeldjup.

Bild 6.

Några gängstänger var också avspruckna i gängan, se bild 6.

Min bedömning är att banor för hårddriftkranar alltid skall dimensioneras för till utmattning med hänsyn till horisontella krafter! Dessutom kan temperaturskillnader mellan banbalk och pelarfundament ge krafter i horisontalförbandet längs kranbanan. Horisontalförbanden måste utformas så att hänsyn tas till banans utböjning i fält som ger en vinkeländring β vid upplagen och banbalkens längsförskjutning mot infästningen i pelaren. Med två fasta gängstänger är det en mycket dålig konstruktion. Med en gängstång vid varje pelare är det också dåligt. Det är svårt att få både knäckstyv fast inspänd gängstång och slank som klarar förskjutningar längs banan.

Horisontalförbandet måste vara dubbelledat mellan pelare och banbalk för att kunna överföra samtliga krafter och rörelser drag-tryck knäckning-längs-och vinkeländring från banbalk till pelare.

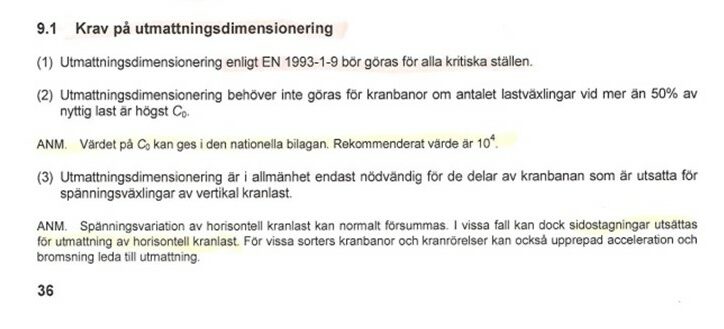

Bild 7.

EN 1993-6 Eurokod 3: Dimensionering av stålkonstruktioner – Del 6 Kranbanor Anger följande i kap. 9.1 (3) samt ANM.

Formuleringen punkt (3) samt ANM. anser jag behöver ändras till ”Utmattningsdimensioneringen gäller även för vertikal och horisontell kranlast på hårddriftkranar”, se bild 7.

Bild 8.

1. Slitage på traversens styrrullar som rullar längs banbalken visar att horisontella krafterna på banan är stora och har växlande riktning… Se bild 8.

Bild 9.

1. Slitage på traversens styrrullar visar att de horisontella krafterna på banan är stora, se bild 9. Observera att bild 8 och bild 9 kommer från olika anläggningar.

2. Konstruktionsfel: Tvärspanten når inte upp till överflänsen. Tvärspanten skall överföra stora tvärkrafter och moment. Banbalkarnas livplåtar har spruckit på 8 av 13 skarvar. Spricklängd c:a 35 cm på 3 av totalt 8 sprickor

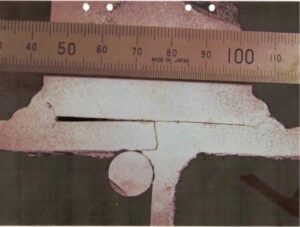

Bild 10.

Bild 10 Kjell Andersson från år 2004. Balksnittet är från en skrotad travers. Typfel från tillverkning av svetsad balk. När balkfläns – livplåt svetsas kröks flänsplåten och bildar en kupad anliggningsyta med spalt mot rälsen. Spalten ger ett böjmoment med höga spänningar i flänsplåten och kälsvetsarna. Spänningarna resultaterar utmattningssprickor i flänsplåt och kälsvetsar.

Konsekvens:

1) Rälsens anliggningsyta måste vara plan och ligga hårt mot flänsytan!

2) Kravet i gällande standard EN 1090-2 D.2.19 mellan räls och fläns ändras från +-1 mm till 0 mm.

3) Rälsen pressas mot flänsen vid svetsningen så att ingen spalt finns.

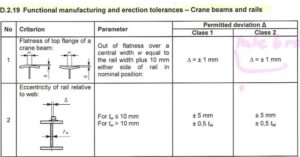

Bild 11.

EN 1090-2 D.2.19 No1 ovan tillåter +- 1 mm, se bild 11. Detta anser jag är fel! Se bild 10!

Bild 12.

Bild 12 Kjell Andersson. Lådbalk med sprucken kälsvets mellan räls och överfläns.

Bild 13.

Lådbalksfläns med intermittentsvetsad räls, spalt och sprickstart. Se bild 13.

Bild 14.

Bild 14 Kjell Andersson. Svetsad balk med plan överfläns. Exempel på erforderlig åtgärd före svetsning: Överflänsen förbockas före svetsningen för att få plan anliggning.

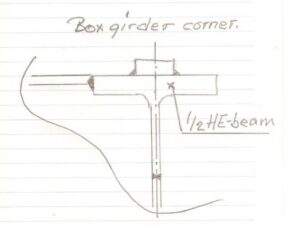

Bild 15.

Exempel på svetsad balk med halv HE-balk under rälsen för att få plan överfläns och slippa problem med svetsegenspänningar på kritiskt ställe i överflänsen, se bild 15.

Bild 16. Rälsskarv-Spricka Bild 17.

Sönderbruten öppen rälsskarv över fläns. Flänsskarv med skruvförband och öppen rälsskarv på eller bredvid, som har kontinuerlig kälsvets över båda skarvarna. Rörelser i flänsskarven och längs den svetsade rälsen indikeras av flisdammet. Överflänsen har dragspänning, se bilderna 16 och 17.

Bild 18.

Exempel på rälsinfästning över dilatationsfogar och flänsar med skruvförband. Observera att kälsvetsarna har mycket låg förbandsklass, speciellt vid svetsslut och tvärs dimensionerande spänningar. Alternativa lösningar finns med rälsklammer, se bild 18.

Bild 19. Bild 20.

Kranbana, bild 19. Flänsförbandmonterat med skruvar. Skruvarna har kort klämlängd. Flänsarna har deformerats av svetsvärmen. Det har resulterat i stor spalt med vinkelfel i anliggningen mellan flänsytor – skruvskallar – muttrar. Det ger förutom drag ett extra böjmoment i skruvstammarna. Tillverkningsfel. Flänsförbandet belastas med moment och tvärkraft som ska överföras via skruvförband. Rätt antal skruvar, storlek, hållfasthetsklass, materialkvalité, klämlängd och åtdragsmoment erfordras. Konsekvens: 3 brustna skruvar av totalt 8 i det sämsta flänsförbandet. Risk för totalhaveri av banan.

Bild 20. Flänsförband med spalt och sned anliggning i skruvskallar – muttrar. Tillverkningsfel med för stora toleranser på flänsarna.

Handböcker

Traverskranbana SBI Stålbyggnadsinstitutet Publ. 195, 2016 ISBN 91 7127 057 4

Kranbahnen 3. Aufl. Berlin: Bauwerk, 2009 ISBN 978-3-89932-218-7

Walter Heinrich

Heinrich Crane Tech

Hälsovägen 5

35263 Växjö

Mob. +46705255171